Handmatige productie van vensterglas in de twintigste eeuw

Op het einde van de negentiende eeuw is er een korte periode geweest waarbij door gebruik te maken van perslucht en de oude blaaspijp een soort mechanisch proces tot stand werd gebracht. Deze manier van mechanisch glasblazen bleek echter vrij ingewikkeld te zijn. Gaandeweg werden er andere en betere technieken ontwikkeld.

Systeem Lubbers

In 1900 lukte het de Amerikaan Lubbers een bruikbare machine te construeren om glazen cilinders te trekken uit een zogenaamde trekschotel waarin zo’n l20 kg glas was geschept. In dit glasbad liet men een pijp zakken, waarvan het boveneind was afgesloten en gekoppeld aan een luchtdrukleiding. Door de pijp in de glasmassa te dompelen kleefde het glas aan het uiteinde van de pijp. Bij het optrekken van de pijp (met de benodigde luchttoevoer) kon een glazen cilinder worden getrokken met een lengte van negen tot tien meter lengte en een diameter van 50 tot 60 cm. Na overlangs doorsnijden werd het glas in een oven gestrekt. De eerste wereldoorlog en later het trekken van glas hebben het proces van Lubbers beeindigd. Lubbers heeft weinig plezier aan zijn vinding beleefd. De ontwikkeling was kostbaar en Lubbers is arm gestorven.

In 1900 lukte het de Amerikaan Lubbers een bruikbare machine te construeren om glazen cilinders te trekken uit een zogenaamde trekschotel waarin zo’n l20 kg glas was geschept. In dit glasbad liet men een pijp zakken, waarvan het boveneind was afgesloten en gekoppeld aan een luchtdrukleiding. Door de pijp in de glasmassa te dompelen kleefde het glas aan het uiteinde van de pijp. Bij het optrekken van de pijp (met de benodigde luchttoevoer) kon een glazen cilinder worden getrokken met een lengte van negen tot tien meter lengte en een diameter van 50 tot 60 cm. Na overlangs doorsnijden werd het glas in een oven gestrekt. De eerste wereldoorlog en later het trekken van glas hebben het proces van Lubbers beeindigd. Lubbers heeft weinig plezier aan zijn vinding beleefd. De ontwikkeling was kostbaar en Lubbers is arm gestorven.

Systeem Fourcault Door de Brit William Clarke (1857) en de Amerikaan Parish (1881) werden ook allerlei proeven gedaan om langs mechanische wijze glas te maken. Zo trok men een band van stroperig glas uit de oven, maar deze band vervormde al snel tot een driehoek, om als een dikke draad te eindigen. Deze werkwijze was tot mislukken gedoemd.

Door de Brit William Clarke (1857) en de Amerikaan Parish (1881) werden ook allerlei proeven gedaan om langs mechanische wijze glas te maken. Zo trok men een band van stroperig glas uit de oven, maar deze band vervormde al snel tot een driehoek, om als een dikke draad te eindigen. Deze werkwijze was tot mislukken gedoemd.

In 1901 slaagde de Belg Emile Gobbe erin dit euvel te ondervangen door bij het trekken van het glas uit de oven tegelijkertijd van onderaf de glasband omhoog te drukken. In 1905 ontving hij hierbij steun van de Belgische glasfabrikant Emile Fourcault, zodat in 1914 de eerste fabriek ter wereld in bedrijf kon worden gesteld, die uitsluitend mechanisch getrokken vensterglas produceerde. De Belgische export van geblazen vensterglas was toen al tot 43 miljoen m2 per jaar gestegen!

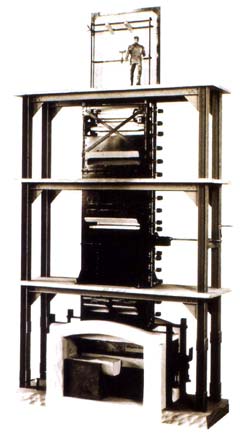

Bij het Fourcault-systeem wordt een soort balk van vuurvaste steen, die in het midden voorzien is van een overlangs lopende spleet, in de vloeibare glasmassa gedompeld. Indien men een ijzeren frame aan de onderzijde voorzien van pinnen, in de spleet van deze balk (de zogenaamde débiteuse) laat zakken, zal het warme glas zich hieraan vast hechten. Trekt men dit frame omhoog, dan ontstaat een eindeloze glasband, die in de loodrecht staande koelschacht tussen met asbest beklede rollen omhoog wordt getrokken. De randen van de glasstrook worden door de uiteinden van de sleuf in de débiteuse gefixeerd, terwijl het glas gekoeld wordt om uitzakking van de verticale glasstrook te voorkomen. Aan het Fourcault-systeem kleefden wel enige bezwaren, zoals trekgolven en spanning in het glas.

De ontdekking van Fourcault, om op mechanische wijze vlakglas te maken, had verschillende gevolgen voor de hele glasproductie. Om het glas als een lint uit het glasbad te trekken, had het glas een zekere viscositeit (stroperigheid) nodig. Deze viscositeit is afhankelijk van de temperatuur, waarbij een enkele graad temperatuurverschil al invloed op het treksysteem heeft. Op één oven stonden wel acht van dergelijke machines. Dat betekende een zeer grote glasaanvoer en zeer veel grondstof. In feite was dus een continu-productie noodzakelijk. Ook dit systeem is op den duur niet succesvol gebleken. Fourcault overleed in 1919 aan een hartaanval.

Systeem Pittsburgh

Het Pittsburgh-systeem, voor het eerst toegepast in 1921 door de Pittsburgh Plate Glass Company in de Verenigde Staten van Amerika, bracht verbetering, vooral ingegeven door de opkomende auto-industrie.

Dit systeem werkt niet meer met een drijvende débiteuse, maar met een trekbalk die ongeveer 100 mm onder het glasoppervlak is bevestigd. Het glas wordt hierlangs omhoog getrokken. De constante breedte wordt verkregen door boordwalsen. Dit zijn geribbelde rolletjes, die inwendig door lucht gekoeld worden en door een snellere afkoeling dan het midden van de glasband voorkomen, dat de glasranden insnoeren. Onder elk stel boordwalsjes bevindt zich een vork, die ervoor zorgt dat er een gelijkmatige dikte van de glasrand ontstaat.De koelschacht bij een Pittsburgh-machine is circa achttien meter hoog en voorzien van asbestrollen, waartussen een glasband omhoog wordt geleid. De dikte van het glas wordt bepaald door de treksnelheid: trekt men langzaam dan verkrijgt men dik glas; trekt men vlugger dan zal de glasband dunner worden.

Het Pittsburgh-systeem leent zich het beste voor glasdikten van drie tot acht mm; glasdikten tot vijftien mm en ook wel twee mm zijn echter ook mogelijk.

Overigens was men met dit systeem van mechanische glasproductie zover gevorderd en de kwaliteit was zo hoog, dat men dit glas ‘imitatie-spiegelglas’ noemde!

Systeem Libbey-Owens

Een derde wijze van glastrekken is het Libbey-Owens-systeem. Het is ontwikkeld door de Amerikaan Colburn, werd in de VS in 1915 in productie gebracht, gevolgd door België in 1923 als L.O.B.-glas. (Libbey-Owens-België)

Het essentiële verschil met de systemen van Fourcault en Pittsburgh is, dat de glasband niet tussen asbest-rollen wordt opgetrokken, maar net als bij de andere systemen wordt het begin van de glasband verkregen door een metalen frame de glasmassa neer te laten. Het glas dat kleeft aan dit frame, wordt opgetrokken en na circa 750 mm omgebogen over een gekoelde stalen buigrol. Het glas kan dan in horizontale richting over met asbest beklede rollen in een koeloven van 60 meter lengte gevoerd worden.

Evenals bij het Pittsburgh-systeem worden de boorden van de glasband door rolletjes afgekoeld, die tevens de breedte van de band bij het verlaten van het glasbad bepalen.

Doordat de glasband geheel vrijstaand wordt opgetrokken en al na 750 mm wordt omgebogen in horizontale richting, kan de samenstelling van de grondstoffen enigszins anders zijn dan bij de verticale treksystemen. De lange koeloven geeft het glas de gelegenheid langzaam af te koelen, waardoor spanningen in het glas worden voorkomen. Het glas is daardoor ‘zachter’, wat een groot voordeel oplevert bij het snijden en slijpen.

Het koelen van het glas is een zeer belangrijk onderdeel van deze fabricagemethode. Glas dat niet goed gekoeld is, heeft teveel inwendige spanningen en kan daarom niet goed gesneden worden. Door de zeer geringe trekhoogte (750 mm in plaats van 18 meter) is het mogelijk om zeer dun glas te maken, namelijk al vanaf 0,4 mm! Maar ook dikten tot twintig mm gaven met dit systeem ook geen problemen.